デザインと強度解析 Design and Strength Analysis

DESIGN(CAD/3D-CG / MOCK-UP)

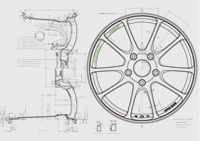

CADによるデザイン図面

CAD design drawing

YOKOHAMAホイールにとって、デザインはもっとも重要な要素。軽量、高強度をいくら誇っていても肝心のデザインが悪いのでは意味がない。しかし自由奔放にデザイン性を追求できないのも、またホイール。装着されるクルマのフェンダークリアランスやキャリパークリアランスを確保した上で、各インチの中で最大限のダイナミズムを追求することが要求される。

それには最終的なデザインからかけ離れてしまうようなレンダリング(デザイン画)は意味がない。現在YOKOHAMAホイールのデザインは、最初からCAD図面でスタートしている。CAD図面→3D-CG→モックアップモデルの順で、デザインは最終形状まで徹底的に詰められていく。

そして決定されたデザインは製品化されるまで決して変更しないのが開発ポリシーである。なぜなら、そのデザインが持つカッコ良さをユーザーが実際に手にする製品につなげてこそ、ホイールを作る意味があるという信念があるからである。

3D-CG画面

3D computer graphics

モックアップモデル

Mock-ups

Design must be the most critical aspect of YOKOHAMA wheels. Pride in light weight and high strength means nothing without outstanding design. But with wheels, everything cannot be sacrificed for the sake of design. First of all, the wheel and tyre must clear the fender arch of the car which it is mounted on, and the wheel must provide sufficient clearance for the brake callipers as well. Every inch calls for dynamism to the nth degree. Renderings that fail to reflect the final design are useless. At YOKOHAMA, we start the design process with CAD drawings. We move from CAD drawings to 3D computer graphics to a full-size mock-up. Every detail is scrutinized and every measurement verified until the design is finalised. After that, it is our development policy not to adulterate the design as it is made into a product. Why? Because that allows you to put your hands on exactly the wheel we designed, with all its cool personality.

ANALYSIS(Computer Analyzing)

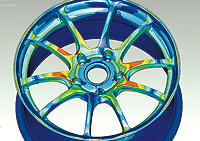

強度解析画像

Info-graphic of strength

ホイールは、定められた基準(JWL)で行われる強度テストに合格して初めて市場に出すことができる。新規に作成したデザインが、このテストに合格する強度を有しているか否かを、3D-CGと直結したコンピューター解析によって事前に分析する。アグレッシブなデザインや軽量性をねらった設計は、実際の金型作製段階に進む前にこの関門をクリアする必要がある。デザインの良さを決してスポイルすることなく、軽量性と高剛性を両立させた設計のまま、コンピューター解析で合格ラインに持っていくノウハウこそ、デザイン力の大きな要素でもある。

A wheel must pass a set of standard test (JWL) for strength before it is introduced to the market. With new designs, we use 3D computer graphics and computer analysis to determine if the strength meets the relevant standards. Aggressive designs or ones that aim specifically at lighter weight especially must clear this computer analysis step before they are ever created in metal. With the computer analysis as an important tool, we achieve both light weight and strength that meets our standards, without spoiling the leading-edge quality of our designs.

高性能鋳造ホイール High-performance Cast Wheels

CASTING ( Argon Gas Sealed / Slant type Casting Mold / Rapid Cooling System )

傾斜式鋳造機

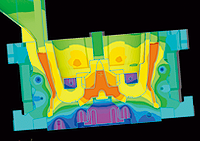

Info-graphic of solidification

冷却凝固解析画像

Casting Machine

鋳造ではスだらけの荒い組織しかできない」というのは、大昔の話。鋳造製法は日進月歩の勢いで急速な進歩を遂げ続けている。緻密な組織を形成するために重要となるのは、溶解アルミを空気に触れさせないこと、金型に溶解アルミをスムーズにすばやく流し込むこと、そして流し込まれた溶解アルミを急速に冷却すること、この3点が重要な要素となる。YOKOHAMAホイールの鋳造過程は次のようなハイテク工程を経る。アルミ溶解炉で700度まで加熱された溶解アルミは、アルゴンガスによる不純物除去を受け密閉された通路を通り、傾斜した金型へスムーズに流れ込む。コンピューター制御された金型は、その流れ込みに対応して傾斜を徐々に垂直に戻す。こうすることで溶解アルミに残留気体が混入するのを極力防ぎ、すばやい充填が可能となる。充填完了直後、金型に内蔵されたウォータージャケットで急速冷却が開始される。最高のホイール強度を得るためにウォータージャケットに流される冷却水の量や温度、またその冷却順序は、細かくプログラミングされたコンピューター制御によって正確にコントロールされる。もちろんそもそもの材料となるアルミ合金も、優れた機械的性質を狙い、適切な合金配合で造られる最高品質のアルミ合金を使用。これらのコンビネーションにより最新の鋳造ホイールは、緻密で均一な組織が生成されている。

It was said that “Casting only gives you rough composition and a lot of cavities,” in the past, but that was a long time ago. Casting methods are constantly evolving and improving at a very rapid pace. There are three important steps in casting aluminium to achieve a tight composition. First, prevent the molten aluminium from coming in contact with external air. Second, pour the molten aluminium quickly and smoothly into the mold. And third, quickly cool down the aluminium in the mold. Here’s how YOKOHAMA Wheel’s high-tech casting system works. Aluminium is melted in a furnace at 700°C. The molten aluminium goes down a channel; that is sealed against external air and cleaned up with argon gas; and poured smoothly into a mold set on a slant. The computer-controlled mold gradually levels as the molten aluminium fills it. This method prevents any air bubbles from remaining in the molten aluminium, and have quick filling enable. Once the filling is complete, coolant is circulated through the mold’s water jacket and quickly cools the casting. The cooling process is minutely computer controlled so that the temperature of the coolant, the rate of cooling, and the degree of cooling are all kept at the level that ensures the strongest castings. Of course, the superb mechanical properties of aluminium alloy itself are taken into consideration and the best possible combination of metals is used to create the alloy which YOKOHAMA wheels are made of. The combination of all these aspects results in a dense, uniform composition throughout the casting.

FLOW FORMING TECHNOLOGY (圧延スピニング)

フローフォーミング工法

Flow-Forming Method

YOKOHAMAホイールのインナーリム部分の成型は、鋳造完了素材のリム部分に圧力をかけながら伸ばして成型するフローフォーミング工法を採用している。これにより鍛造に迫るメタルフロー(鍛流線)の実現に成功し、インナーリムに要求される強度や粘り強さを飛躍的に高めている。あわせて、インナーリム部分の設計プロファイルも、耐衝撃性に優れた設計とすることで、従来の鋳造ホイールの性能を大きく進歩させている。

For the inner rim, YOKOHAMA Wheel uses a flow forming technology that applies pressure to the rim area after the casting is finished, stretching and forming the material. This method causes metal flow similar to that occurring in forging processes, imparting the tensile strength needed in the inner rim area. In the inner rim profile area, designs offer superior shock resistance. Thus these 2 points materialise a huge advantage over conventional cast wheels.

HEAT TREATMENT (T6/Special Treatment)

特殊熱処理ライン

Special heat treatment line

熱処理は、ホイールの強度・剛性・伸びなどの特性を安定させるのに重要な工程であるのと同時に、ホイールの各部分の金属ストレスを取り除き、真円性や各部の寸法の精度を高める働きをする。YOKOHAMAホイールは、求められる物質的性質を向上させるのに優れたT6処理をした上でさらに特殊な熱処理工程(Special Treatment)をプラスし、鋳造ホイールとしては群を抜く伸び特性を実現している。この特殊熱処理工程は、前工程における金型内で急速冷却を行う鋳造方案が無ければ実現不可能であり、こうした各工程のコンビネーションが高い性能を持つYOKOHAMA鋳造ホイールを形造っていく。

Heat treatment is vital to stabilise such wheel characteristics as strength, rigidity, and elongation. At the same time, it removes stress throughout the wheel and improves the wheel’s roundness and the accuracy of its measurements. YOKOHAMA first puts its wheels through T6 heat treatment to obtain the physical characteristics we want. Then the wheels go through a special treatment that gives these cast wheels elongation characteristics second to none. This Special Treatment method would be impossible without the rapid cooling done in the mold during casting. All these steps combine to give YOKOHAMA cast wheels their high-performance characteristics.

FINISHING (High Quality Painting/3D-Processing)

鋳出文字3次元加工機

3D engraving process

高品質塗装ブース

High-quality coating booth

ホイールの仕上げ工程は、製品の完成度を左右する重要な最終工程である。ほとんどのYOKOHAMAホイールは、下地粉体+焼付+塗料+焼付+粉体クリア+焼付の3コート3ベイクで仕上げられ、ハイパー系塗装の場合はさらにコートとベイクが1工程プラスされる。特に塗装の品位の高さを決定づける最終工程のクリアは、圧膜100ミクロンを誇る粉体クリアを使用。価格が高く取扱いがデリケートな特殊塗料だが、ヌメリ感のある仕上りは粉体クリアならではのもの。またADVANRacingブランドに関しては、そのトレードマークともいえる鋳出文字天面の切削加工を特殊3次元加工機で1本ずつ仕上げている。こうした細かな部分の仕上げもJAPAN MADEならではのこだわりである。

Finishing is the final process that determines the wheel’s appearance. Most YOKOHAMA wheels go through a substrate powder coating + baking + coating + baking + powder clear coating + baking, 3-coat, 3-bake coating process. When we use hyper-type paint, an extra coating and baking process is added. The final step, which gives the finish its superior appearance, uses a special powder paint which has 100 micrometer thick paint film. The special paint is expensive and delicate and must be handled with care, but the powder clear coating results in a very smooth finish. With the ADVAN Racing brand, each wheel is engraved with the brand trademark in a three-dimensional process. Attention to fine details such as these finishing ones spells out the difference in MADE IN JAPAN.

高強度鍛造ホイール High-Strength Forged Wheels

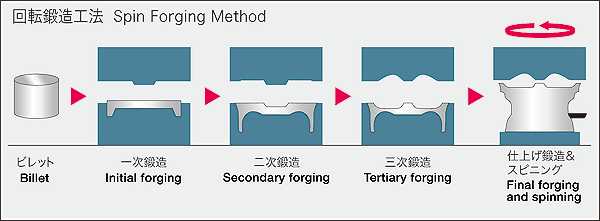

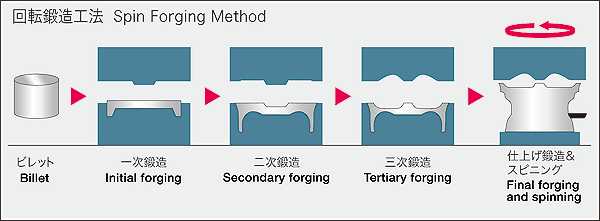

YOKOHAMAホイールの鍛造製法へのチャレンジは、まだスタートしたばかりである。AVSMODELF7がそのファーストモデル。鍛造は鋳造に比べ、強度面ではアドバンテージを持つものの、デザインの再現性ではまだ改善の余地がある。しかしYOKOHAMA鍛造ホイールの目指すところは、いままでの鋳造ホイール同様に妥協のないデザイン性である。その為にはバケツ状の鍛造素材を削りだして造る“削り出し工法”では加工機の能力限界でデザインの制約があり、金型によって順に成型を進めていく“金型鍛造”が自ずと採用された。その上でさらにMODELF7でいえば、リムフランジ一杯まで伸びたフルフェイス・デザインが最大の特徴であり、その再現のためにYOKOHAMAホイールでは通常より1工程多い、4金型構成で成型される工法を採用している。

At YOKOHAMA Wheel, we have just begun the challenge of producing forged wheels. Our first is the AVS MODEL F7. Forged wheels are stronger than cast ones, but there is some room for improvement in the area of design. At YOKOHAMA, our objective in creating forged wheels is to achieve the same uncompromising design as with our cast wheels. To this end, because there are limits on designs when using the machining process that creates a bucket-like shape from the forged material, we turned to molds, and are creating forged wheels with them. Looking at the MODEL F7, its special characteristic is the full face design in which the face extends all the way to the edge of the rim flange. To achieve that design, YOKOHAMA Wheel uses four molds to create the wheel instead of the usual three.

鍛造本来の粘り強さを得る為には、鍛造の生命線とも言える“鍛流線”の流れる方向とその密度が重要となる。ディスクのデザインやリムのプロファイルに沿った鍛流線を得られるように工程内でコントロールできることこそ、金型鍛造の最大のメリット。鍛造素材を削り出して作られる、巷に溢れる鍛造製とは性能的に一線を画すものである。YOKOHAMA鍛造ホイールは、鍛造の各工程で鍛流線の流れをコントロールした4金型工法で作られる。後述する回転鍛造工法との組み合わせで、リム部分では粘り強さに有利な鍛流線の流れを実現し、強度が求められるデザイン面ではより強い圧縮が得られるように緻密な計算のもと金型が造られている。

To obtain the tensile strength expected of forged products, the density and the direction of the “metal flow line” which could be called the lifeline of the forging process, is extremely vital. The advantage of mold form forging comes from the ability to control the metal flow according to the design and the rim profile. YOKHAMA forged wheels are made with a four-mould method that controls the metal flow at every point in the process. This is combined with the spin-forging method, which will be explained later, gives the disk higher rigidity and the rim exhibits a higher tensile strength based on its metal flow. And the super-accurate calculations are used when producing the mold.

8000t SPNING FORGED TECHNOLOGY (Spin Forged Process)

鍛造ホイールの元々の素材は“ビレット”と呼ばれる。このビレットと完成したホイールとの断面積比が鍛錬比といい、この鍛錬比が大きいほど緻密な鍛造組織が期待できる。YOKOHAMA鍛造ホイールは、高い鍛錬比を求めて最高8000トンの鍛造機を用いて造られる。またこうした高い圧縮を誇る鍛造によってはじめて高いデザイン性の再現も可能となる。さらに4金型構成の最終鍛造工程は、デザイン面の圧縮が終わった時点でその金型ごと回転し連続的にリムの圧延スピニング工程につながっていく。こうしたことでリム素材が素早く伸ばされ、安定的に各部で最適な鍛流線の実現が可能となる。

The material used in forged wheels is called “billets” The difference in a cross-section of a finished wheel and that of a billet is called the forging ratio. The larger the forging ratio is, the denser the forge composition is. In pursuit of the highest possible forging ratio, YOKOHAMA Wheel uses a forging machine with an 8,000 ton maximum pressure rating. This high-pressure forging is what made manufacturing of aggressively designed forged wheels possible. In addition, the four-mold final forging process enables the entire wheel to be spun during the rim’s spin-forging process after the design portion has been forged. In this way, the metal of the rim spreads out quickly and each component gets the most dense and most ideal metal flow.

2つのWに挑戦する理由 why challenge both Ws?

WTCC ProTeam BMW 320Si

JRC TUSK Engineering

LANCER Evolution

※PWRCは2009年度よりピレリタイヤワンメイクの為、ADVANカラーではなく参戦。

ただしホイールはADVAN RacingRCIIIで変更なし。

YOKOHAMAホイールブランドの中でもADVANRacingは特に性能に特化したブランドである。その性格上、ADVANRacingホイールは様々なモータースポーツに挑戦し続けている。現在その最高峰が、FIA世界選手権のカテゴリーであるWTCCとPWRCであり、イタリアのスクーデリア・プロチーム(WTCC-BMW320Si)へADVAN Racing RSを、日本のタスカエンジニアリング( PWRC-LANCER EVOX)へADVAN Racing RC㈽を供給している。YOKOHAMAホイールのモータースポーツ挑戦には1つのポリシーがある。それは、ストリートバージョンと同じデザインと仕様のホイールを供給するということ。チームからの要求に応え、よりハイレベルなホイールへと改良を重ねていくのはもちろんだが、そこで得たノウハウをダイレクトに次の商品開発に生かしてこそモータースポーツ挑戦の意味がある。YOKOHAMAホイールのこのポリシーは今後も変わることはない。

Among the YOKOHAMA Wheel brands, ADVAN Racing is best- known as a high-performance brand. Because of its characteristics, ADVAN Racing wheels continually challenge motor sports in many fields and events. For example, WTCC and PWRC are FIA world championship series. We provide ADVAN Racing RS wheels to Italy's Scuderia Pro Team (WTCC-BMW320Si) and ADVAN Racing RC III wheels to Japan’s TUSK Engineering (PWRC-LANCER EVOX). YOKOHAMA Wheel has one policy in meeting the challenge of motor sports-to provide wheels that feature the same design and finish as normal street wheels. Of course, we listen to feedback from the teams and work to make improvements they need; the know-how we gain from that effort goes directly into the next generation of wheels. In other words, meeting the challenge of motor sports contributes directly to the quality and performance of our wheels. This is a policy that YOKOHAMA Wheel will never change, now or in the future.